Betonun dayanıklılığı çoğunlukla geçirgenliği ve/veya ajan difüzyonuyla ilişkilidir...

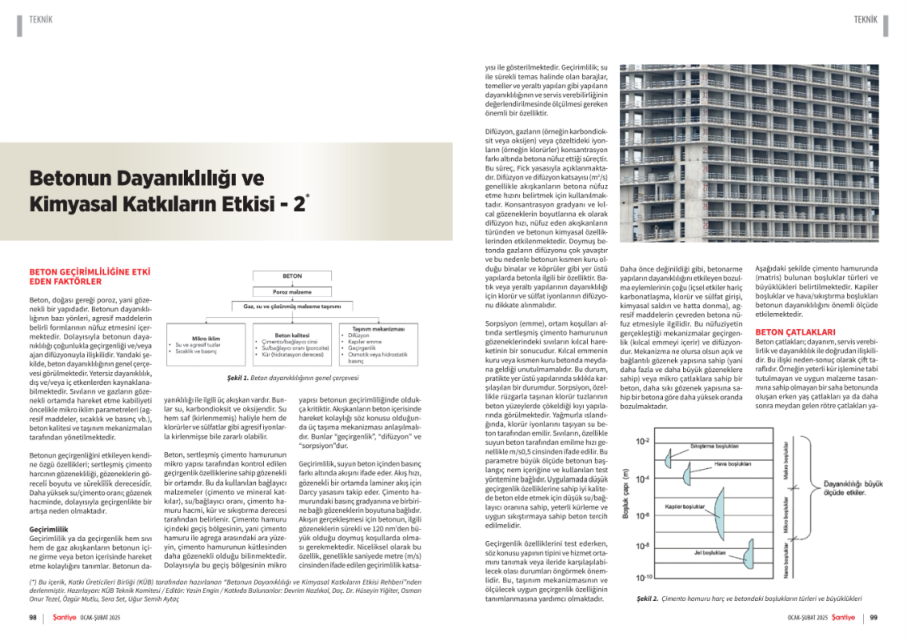

BETON GEÇİRİMLİLİĞİNE ETKİ EDEN FAKTÖRLER

Beton, doğası gereği poroz, yani gözenekli bir yapıdadır. Betonun dayanıklılığının bazı yönleri, agresif maddelerin belirli formlarının nüfuz etmesini içermektedir. Dolayısıyla betonun dayanıklılığı çoğunlukla geçirgenliği ve/veya ajan difüzyonuyla ilişkilidir. Aşağıdaki şekilde, beton dayanıklılığının genel çerçevesi görülmektedir. Yetersiz dayanıklılık, dış ve/veya iç etkenlerden kaynaklanabilmektedir. Sıvıların ve gazların gözenekli ortamda hareket etme kabiliyeti öncelikle mikro iklim parametreleri (agresif maddeler, sıcaklık ve basınç vb.), beton kalitesi ve taşınım mekanizmaları tarafından yönetilmektedir.

Betonun geçirgenliğini etkileyen kendine özgü özellikleri; sertleşmiş çimento harcının gözenekliliği, gözeneklerin göreceli boyutu ve süreklilik derecesidir. Daha yüksek su/çimento oranı; gözenek hacminde, dolayısıyla geçirgenlikte bir artışa neden olmaktadır.

Beton dayanıklılığının genel çerçevesi

Geçirimlilik

Geçirimlilik ya da geçirgenlik hem sıvı hem de gaz akışkanların betonun içine girme veya beton içerisinde hareket etme kolaylığını tanımlar. Betonun dayanıklılığı ile ilgili üç akışkan vardır. Bunlar su, karbondioksit ve oksijendir. Su hem saf (kirlenmemiş) haliyle hem de klorürler ve sülfatlar gibi agresif iyonlarla kirlenmişse bile zararlı olabilir.

Beton, sertleşmiş çimento hamurunun mikro yapısı tarafından kontrol edilen geçirgenlik özelliklerine sahip gözenekli bir ortamdır. Bu da kullanılan bağlayıcı malzemeler (çimento ve mineral katkılar), su/bağlayıcı oranı, çimento hamuru hacmi, kür ve sıkıştırma derecesi tarafından belirlenir. Çimento hamuru içindeki geçiş bölgesinin, yani çimento hamuru ile agrega arasındaki ara yüzeyin, çimento hamurunun kütlesinden daha gözenekli olduğu bilinmektedir. Dolayısıyla bu geçiş bölgesinin mikro yapısı betonun geçirimliliğinde oldukça kritiktir. Akışkanların beton içerisinde hareket kolaylığı söz konusu olduğunda üç taşıma mekanizması anlaşılmalıdır. Bunlar “geçirgenlik”, “difüzyon” ve “sorpsiyon”dur.

Geçirimlilik, suyun beton içinden basınç farkı altında akışını ifade eder. Akış hızı, gözenekli bir ortamda laminer akış için Darcy yasasını takip eder. Çimento hamurundaki basınç gradyanına ve birbirine bağlı gözeneklerin boyutuna bağlıdır. Akışın gerçekleşmesi için betonun, ilgili gözeneklerin sürekli ve 120 nm’den büyük olduğu doymuş koşullarda olması gerekmektedir. Niceliksel olarak bu özellik, genellikle saniyede metre (m/s) cinsinden ifade edilen geçirimlilik katsayısı ile gösterilmektedir. Geçirimlilik; su ile sürekli temas halinde olan barajlar, temeller ve yeraltı yapıları gibi yapıların dayanıklılığının ve servis verebilirliğinin değerlendirilmesinde ölçülmesi gereken önemli bir özelliktir.

Difüzyon, gazların (örneğin karbondioksit veya oksijen) veya çözeltideki iyonların (örneğin klorürler) konsantrasyon farkı altında betona nüfuz ettiği süreçtir. Bu süreç, Fick yasasıyla açıklanmaktadır. Difüzyon ve difüzyon katsayısı (m2/s) genellikle akışkanların betona nüfuz etme hızını belirtmek için kullanılmaktadır. Konsantrasyon gradyanı ve kılcal gözeneklerin boyutlarına ek olarak difüzyon hızı, nüfuz eden akışkanların türünden ve betonun kimyasal özelliklerinden etkilenmektedir. Doymuş betonda gazların difüzyonu çok yavaştır ve bu nedenle betonun kısmen kuru olduğu binalar ve köprüler gibi yer üstü yapılarda betonla ilgili bir özelliktir. Batık veya yeraltı yapılarının dayanıklılığı için klorür ve sülfat iyonlarının difüzyonu dikkate alınmalıdır.

Sorpsiyon (emme), ortam koşulları altında sertleşmiş çimento hamurunun gözeneklerindeki sıvıların kılcal hareketinin bir sonucudur. Kılcal emmenin kuru veya kısmen kuru betonda meydana geldiği unutulmamalıdır. Bu durum, pratikte yer üstü yapılarında sıklıkla karşılaşılan bir durumdur. Sorpsiyon, özellikle rüzgarla taşınan klorür tuzlarının beton yüzeylerde çökeldiği kıyı yapılarında görülmektedir. Yağmurla ıslandığında, klorür iyonlarını taşıyan su beton tarafından emilir. Sıvıların, özellikle suyun beton tarafından emilme hızı genellikle m/s0,5 cinsinden ifade edilir. Bu parametre büyük ölçüde betonun başlangıç nem içeriğine ve kullanılan test yöntemine bağlıdır. Uygulamada düşük geçirgenlik özelliklerine sahip iyi kalitede beton elde etmek için düşük su/bağlayıcı oranına sahip, yeterli kürleme ve uygun sıkıştırmaya sahip beton tercih edilmelidir.

Geçirgenlik özelliklerini test ederken, söz konusu yapının tipini ve hizmet ortamını tanımak veya ileride karşılaşılabilecek olası durumları öngörmek önemlidir. Bu, taşınım mekanizmasının ve ölçülecek uygun geçirgenlik özelliğinin tanımlanmasına yardımcı olmaktadır.

Daha önce değinildiği gibi, betonarme yapıların dayanıklılığını etkileyen bozulma eylemlerinin çoğu (içsel etkiler hariç karbonatlaşma, klorür ve sülfat girişi, kimyasal saldırı ve hatta donma), agresif maddelerin çevreden betona nüfuz etmesiyle ilgilidir. Bu nüfuziyetin gerçekleştiği mekanizmalar geçirgenlik (kılcal emmeyi içerir) ve difüzyondur. Mekanizma ne olursa olsun açık ve bağlantılı gözenek yapısına sahip (yani daha fazla ve daha büyük gözeneklere sahip) veya mikro çatlaklara sahip bir beton, daha sıkı gözenek yapısına sahip bir betona göre daha yüksek oranda bozulmaktadır.

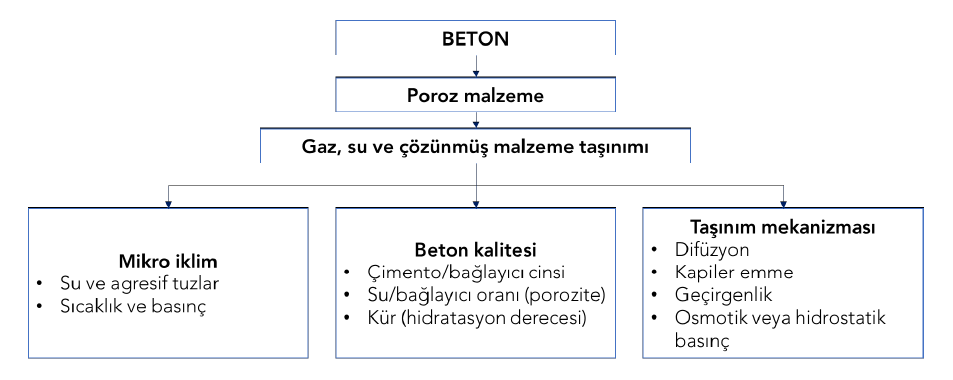

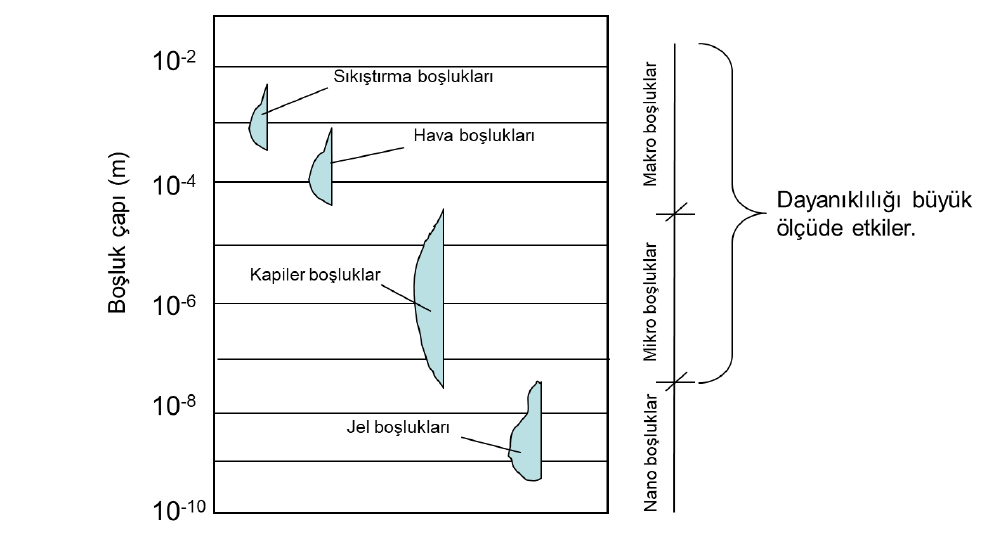

Aşağıdaki şekilde çimento hamurunda (matris) bulunan boşluklar türleri ve büyüklükleri belirtilmektedir. Kapiler boşluklar ve hava/sıkıştırma boşlukları betonun dayanıklılığını önemli ölçüde etkilemektedir.

Çimento hamuru harç ve betondaki boşlukların türleri ve büyüklükleri

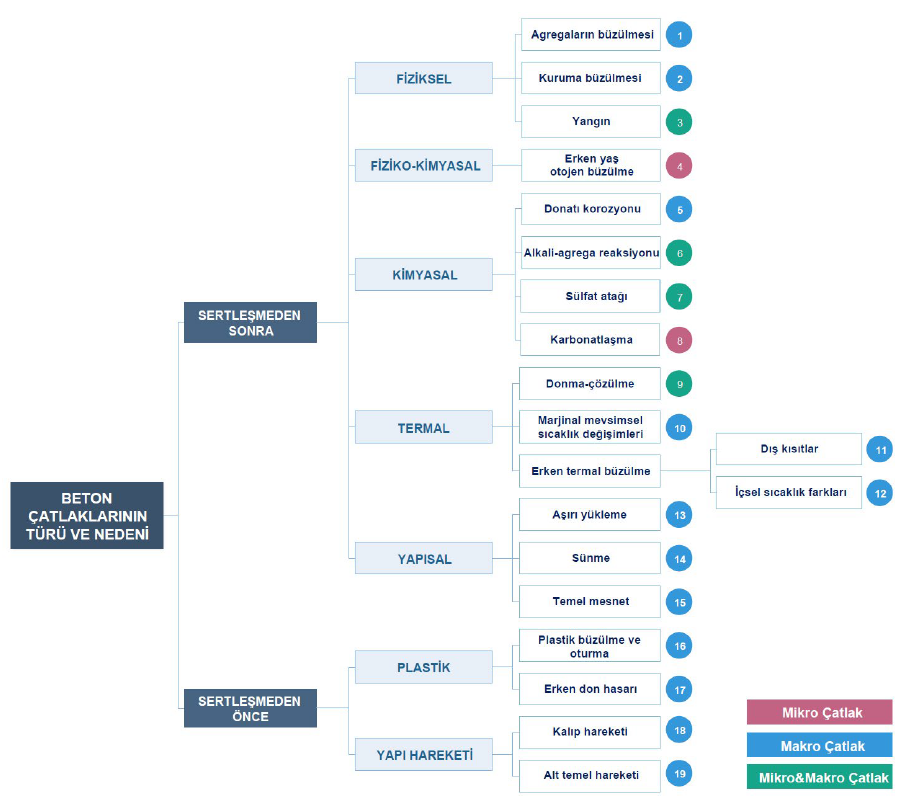

BETON ÇATLAKLARI

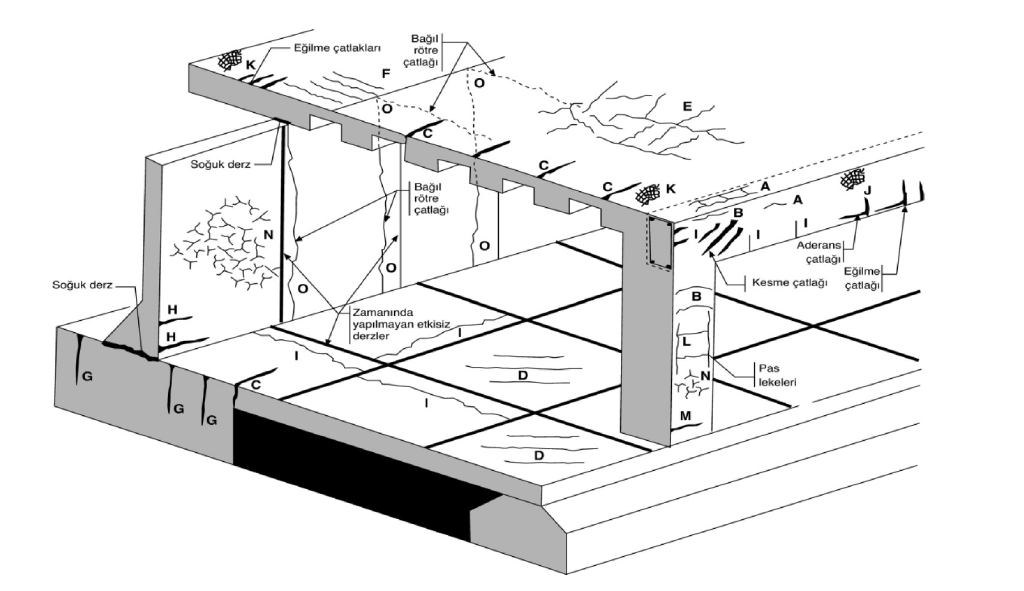

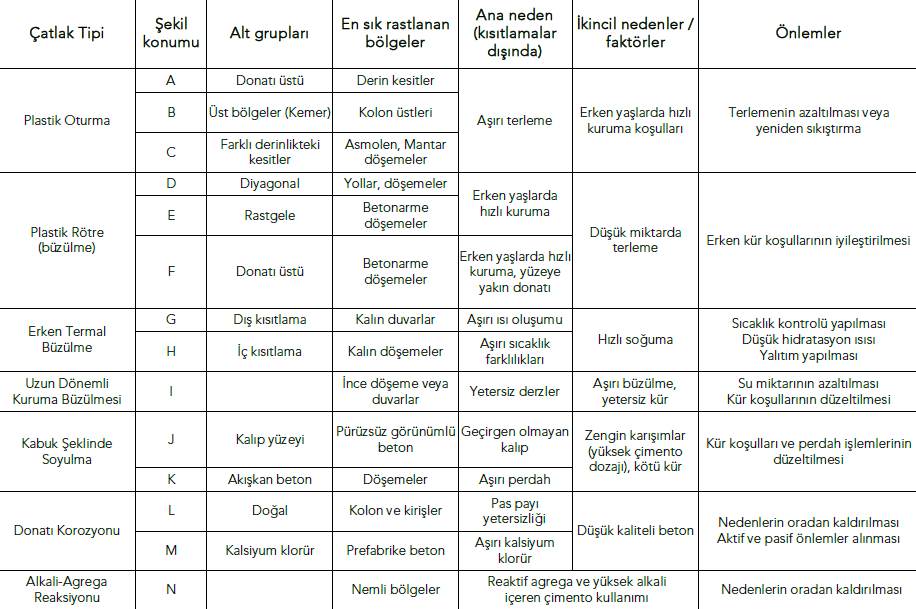

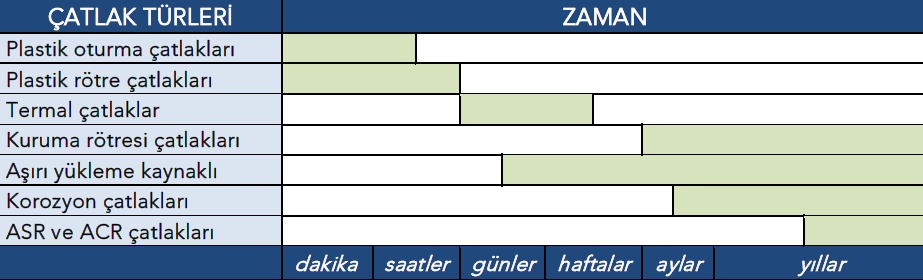

Beton çatlakları; dayanım, servis verebilirlik ve dayanıklılık ile doğrudan ilişkilidir. Bu ilişki neden-sonuç olarak çift taraflıdır. Örneğin yeterli kür işlemine tabi tutulmayan ve uygun malzeme tasarımına sahip olmayan bir saha betonunda oluşan erken yaş çatlakları ya da daha sonra meydan gelen rötre çatlakları yapının çevresel etkilere karşı dayanıklılığını azaltır ve bunun sonucunda daha şiddetli yapısal hasarlar meydana gelebilir ve farklı çatlaklar oluşabilir. Bu durumda hem dayanım hem dayanıklılık hem de servis verebilirlik olumsuz etkilenir. Bu nedenle çatlak oluşumunu engelleyecek önlemler proje ve uygulama aşamasında dikkate alınmalıdır. Çatlak oluşumu beton ve beton bileşenlerinin özelliklerine, uygulamaya, yapının servis ortamına ve yapının maruz kalacağı çevresel koşullara başlıdır. Aşağıdaki şekilde, bir yapıda görülebilecek çatlak türleri belirtilmektedir. Şekilde belirtilen çatlak türlerinin nedenleri, görülme zamanları, en sık görüldüğü bölgeler ve alınacak önlemler tablolarda detaylıca belirtilmektedir.

Yapıda görülebilecek çatlak türleri

TABLO 1 / Taze veya sertleşmiş betonda görülen çatlak tiplerinin sınıflandırılması

TABLO 2 / Beton çatlaklarının görülme zamanı

Aşağıdaki şekilde betonun sertleşmesinden önce ve sonra meydana gelen çatlakların ana nedenleri ve mikro-makro düzeyleri detaylı bir şekilde izah edilmektedir.

Beton çatlaklarının türü ve nedenleri

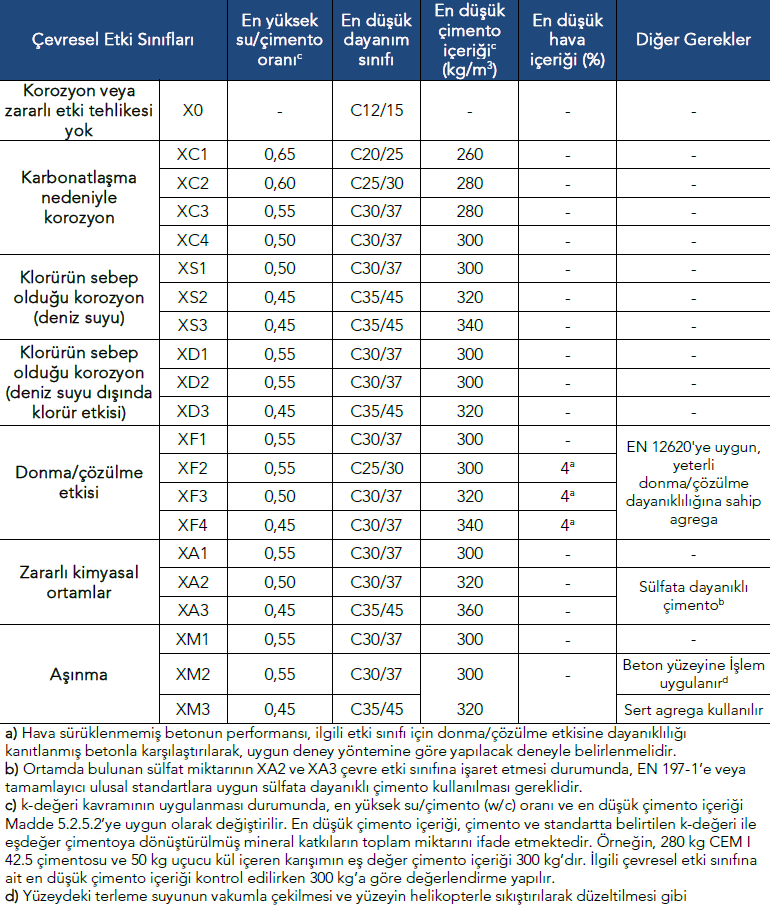

TS EN 206’YA GÖRE ÇEVRESEL ETKİ SINIFLARI

Bir yapının imalatından sonra servis ömrü boyunca beton performansını etkileyecek en önemli parametre çevresel etkilerdir. Bu nedenle tasarımcı ve şartname hazırlayıcı, yapıya tesir eden çevresel etki sınıfını/sınıflarını tespit etmek ve tasarımını bu kapsamda yapmak zorundadır.

2018 yılında Resmî Gazete’de yayımlanan Türkiye Bina Deprem Yönetmeliği, betonarme projelerinde (çizim paftalarında) beton dayanım sınıfı ve donatı sınıfı ile birlikte TS EN 206’ya uygun çevresel etki sınıfının belirtilmesini zorunlu hâle getirmiştir. TS EN 206 ve bu standardın ulusal eki olan TS 13515, betonun çevresel etki sınıflarını ve bu sınıflara göre betonun gerekliliklerini belirtmektedir. Yapının türü, işlevi, servis ömrü, maruz kalacağı çevresel koşullar beton tasarımını belirlemektedir.

Bir yapı birden fazla çevresel etkiye maruz kalabilir. Literatürde bu duruma kombine etki denilmektedir. Örneğin hem sülfat hem de klorür tuzlarına maruz kalacak bir yapıda kombine etkiye göre beton tasarımı yapılmalıdır. Bazı durumlarda etkilere ait ayrı çözümler birbiri ile uyumsuz olabilmektedir. Bu nedenle her kriteri sağlayacak bütüncül bir tasarım ilkesi benimsenmelidir.

Birçok ulusal ve uluslararası standart betonun farklı çevresel koşullara direnci için çeşitli tasarım parametrelerini sınırlamaktadır. Genel olarak bunlar:

• En az çimento (bağlayıcı) içeriği,

• En büyük su/bağlayıcı oranı,

• En düşük basınç dayanım sınıfıdır.

Ayrıca yapı ve servis koşullarına göre pas payı kalınlığı, bazı durumlarda en düşük hava içeriği ve kullanılacak özel çimento türü de kritik parametreler olarak belirlenebilmektedir.

Aşağıdaki tabloda TS EN 206 ve TS 13515 Standartlarında yer alan beton bileşimi ve özellikleri için tavsiye edilen sınır değerler görülmektedir. Farklı çevresel etki kategorileri için en yüksek su/çimento oranı, en düşük dayanım sınıfı, en düşük çimento içeriği, en düşük hava içeriği ve diğer gerekler belirtilmiştir. Burada dikkat edilmesi gereken bir husus en düşük su/çimento oranı ve çimento içeriği hesaplamasında çimento ile birlikte uçucu kül, yüksek fırın cürufu, silis dumanı gibi mineral katkıların da hesaba katılmasıdır. Bu malzemeler standartta belirtilen eş değerlik katsayıları ile çimento eş değerine dönüştürülmekte ve Portland çimentosu miktarına ilave edilmektedir.

TS EN 206 - Beton bileşimi ve özellikleri için tavsiye edilen sınır değerler

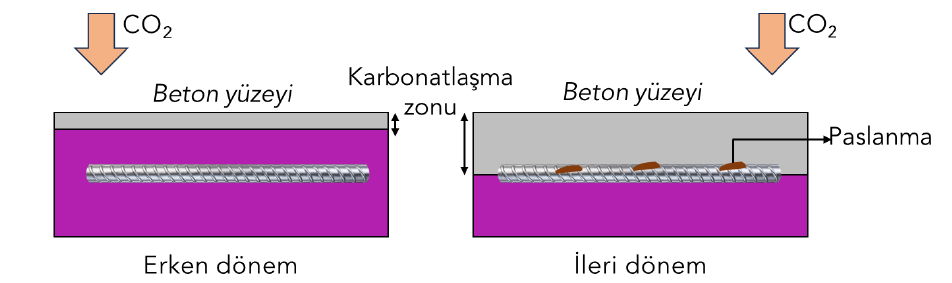

KARBONATLAŞMA ETKİSİ

Karbonatlaşma, havadaki karbondioksit gazının (CO2) betona nüfuz ederek gözenek çözeltisinde çözündüğü ve daha sonra hidroksitlerle reaksiyona girerek bunları karbonatlara dönüştürdüğü bir mekanizmadır. Bu mekanizma sonucunda betonun pH değeri 9’dan daha düşük bir değere kadar düşebilmektedir. Bilindiği üzere herhangi bir etkiye maruz kalmamış betonun pH değeri yaklaşık 12-13’tür ve bu değer çelik donatının korunmasında (pasivasyon) kritik bir rol taşımaktadır. Gözenek çözeltisinin pH değerinin 11’e düşmesi çelikte pasivasyonun bozulmasına neden olabilmektedir. Bunun sonucunda da aşağıdaki şekilde görüldüğü gibi çelik donatıda zamanla paslanma (korozyon) meydan gelmektedir.

Betonda karbonatlaşma

Uygulamada karbonatlaşma derinliği, fenolftalein indikatör çözeltisinin yeni kırılmış beton numunesine püskürtülmesiyle belirlenmektedir. Bu renksiz çözelti, yaklaşık 8,5’in üzerindeki pH değerlerinde pembemsi mora dönmekte (timolftalein kullanılması durumunda pH>9,5 ise renk değişimi), bu da betonun karbonatlaşmamış olduğunu göstermektedir.

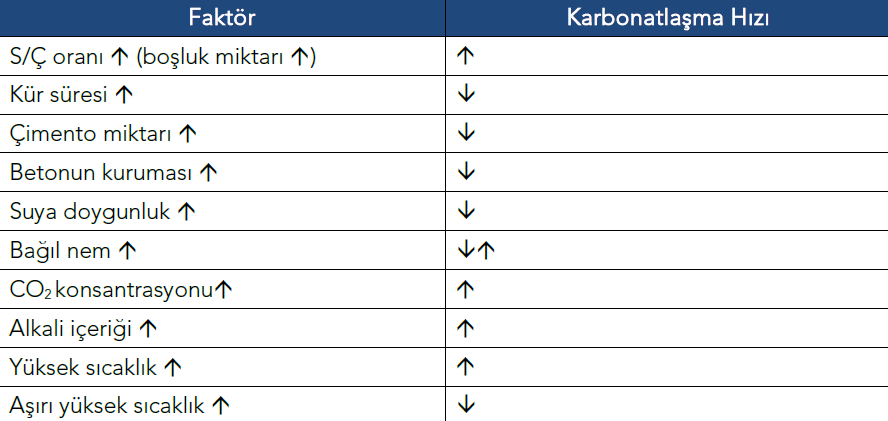

Karbonatlaşma oranı büyük ölçüde neme, yani açıkta kalan beton elemanın makro ve mikro iklim koşullarına bağlıdır. Betonun karbonatlaşmasının yüzde 40 ila 70 arasındaki bağıl nemde en yüksek olduğu bilinmektedir ancak kuru koşullarda (<%25 bağıl nem), reaksiyonu teşvik edecek suyun yetersiz olması nedeniyle ihmal edilebilir düzeydedir.

Çimento hamurunun gözeneklerindeki su; difüzyonu engellediğinden, yüksek nemde (>%90 bağıl nem) karbonatlaşma ihmal edilebilir düzeydedir. Tropikal ortamla karşılaştırıldığında, ılıman iklime maruz kalan betonun karbonatlaşma oranının daha yüksek olması beklenmektedir. Uygulamada, bina cepheleri gibi dikey yüzeyler, çatı döşemelerinin ve balkonların üst yüzeyleri gibi yatay olarak açıkta kalan yüzeylere göre daha hızlı karbonatlaşır, çünkü yatay yüzeyler daha yüksek frekansa ve daha uzun ıslanma süresine sahiptir.

Yüksek sıcaklık karbonatlaşma hızını ve oranını artırmaktadır, ancak bu etki betonun nem içeriğiyle karşılaştırıldığında daha az önemlidir. Karbondioksit içeriği başka bir etkileyici faktördür. Kırsal alanlarda havadaki karbondioksit içeriği hacimce yaklaşık yüzde 0,03’tür, ancak şehirlerde konsantrasyon çok daha yüksektir ve yoğun nüfuslu bölgelerde yüzde 0,3 mertebesinde olabilmektedir. Araçlara yönelik tünellerde konsantrasyon yüzde 1’e ulaşabilmekte ve çok hızlı bir karbonatlaşma oranı elde edilebilmektedir.

Karbonatlaşma hızını etkileyen faktörler

Karbonatlaşmanın tek başına betonun bozulmasına neden olmadığı unutulmamalıdır. Aslında orijinal, yani karbonatlaşmaya maruz kalmamış betonla karşılaştırıldığında; karbonatlı elemanlar, kalsiyum karbonat oluşumu ve bunun sonucunda betonun gözenekliliğinde azalma nedeniyle bir miktar daha yüksek basınç dayanımına ve gelişmiş geçirgenlik geçirimsizlik özelliklerine sahip olma eğilimindedir. Bu reaksiyon ürünü sızıntı yapmadığı ve genleşmediği için betonun dayanıklılığına zarar vermez. Karbonatlaşma, çatı kiremitleri ve duvar blokları gibi takviyesiz donatısız beton elemanlar için sorun teşkil etmez.

Karbonatlaşma sadece korozyon başlangıç aşamasının süresini etkiler. İç yapı elemanlarında korozyonu başlatacak yeterli nemin bulunmaması nedeniyle, karbonatlaşma önemli düzeyde olsa bile beton dayanıklı kalır. Hava koşullarına maruz kalan dış elemanlar da ise karbonatlaşma korozyonu tetiklemektedir. Bu nedenle betonun kalitesi yani geçirimsizliği ve pas payı kalınlığı korozyonun başlama süresini kontrol etmekte önemlidir. Normal uygulamada ve tipik sıradan beton için, beton kaplamanın karbonatlaşması yaklaşık 20 yıl veya daha fazla sürebilmektedir. Yüksek çimentolu malzeme içeriğine sahip, düşük su/bağlayıcı oranında (<0,4) ve düşük geçirgenlik özelliklerine sahip beton için karbonatlaşmanın kritik olmadığı söylenebilir; çünkü yüksek kalitedeki betonda karbonatlaşma son derece yavaştır.

Devam edecek

(*) Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Betonun Dayanıklılığı ve Kimyasal Katkıların Etkisi Rehberi”nden derlenmiştir. Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Devrim Nazlıkol, Doç. Dr. Hüseyin Yiğiter, Osman Onur Tezel, Özgür Mutlu, Sera Set, Uğur Semih Aytaç

ŞANTİYE®

Daha iyi yapılar için...

10 Şubat 2025

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 100 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Bentley Systems / Seequent, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prefabrik Yapı / Hekim Holding, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wielton, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 2.400 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.