Almanya ile Danimarka arasında yapımı devam eden Fehmarnbelt Bağlantısı'nın önemli unsurlarından biri olan "Batırma Tünel", Avrupa'nın bugünlerdeki en dikkat çekici altyapı projelerinden biri... Proje, mühendislik açısından birçok özelliği sahip. Her biri yaklaşık 73 bin ton olan beton elemanların deniz içinde, akıntı ve rüzgâr altında 5 mm toleransla birleştirilmesi, mühendislikteki çok nadir kombinasyonlardan (büyük kütle & yüksek hassasiyet) biri olarak görülüyor. Açık deniz koşullarında uygulanan batırma tünel tekniğinin zirvesi olarak tanımlanan 18 kilometrelik tüneli, demiryolu ve otoyolun aynı gövdede bir arada uygulanması da özel bir yere koyuyor. Ayrıca tünel klasik bir şantiyede yapılmıyor, fabrika ortamında seri üretiliyor. Fehmarnbelt su altı batırma tüneli "yerinde yapım"dan "endüstriyel üretim"e geçişin bugünlerdeki en büyük simgesi...

Almanya ve Danimarka arasında yapımı devam eden Fehmarnbelt Bağlantısı, 18 km uzunluğundaki batırma tünel de dahil olmak üzere bir otoyol ve demiryolu hattından oluşuyor. Avrupa’nın bugünlerdeki en büyük altyapı projesi olarak görülen batırma tünel projesi, Roedbyhavn’da özel bir tesiste inşa edilen 89 beton bloktan meydana geliyor ve söz konusu bloklar deniz altında birleştiriliyor. İnşaatına 2020’de başlanan projenin 2029’da tamamlanması planlanıyor.

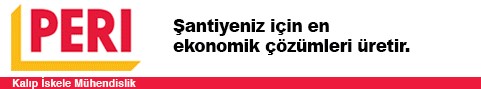

Su altı tüneli Almanya (Fehmarn Adası) ile Danimarka (Lolland Adası) arasında Fehmarn Boğazı’nın altından geçiyor. Tünel 79 standart + 10 özel olmak üzere toplam 89 prefabrik elemandan oluşuyor. Her bir standart elemanın uzunluğu ortalama 217 m, genişliği 42 m, yüksekliği 9 m ve ağırlığı 73 bin ton. Bu elemanlar Danimarka’da özel kurulan dünyanın en büyük prefabrik tesislerinden birinde üretiliyor.

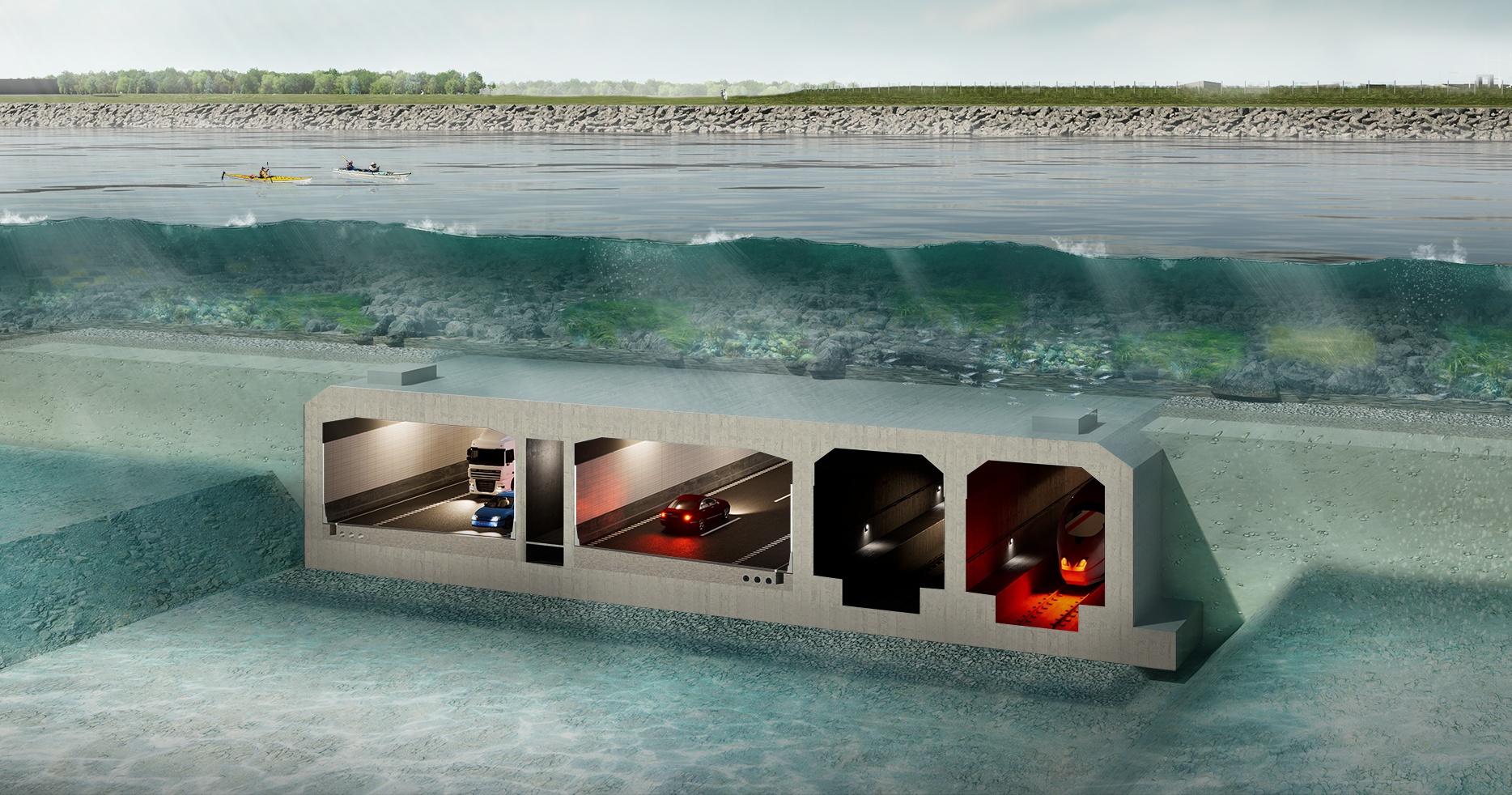

İki ülkeyi doğrudan birbirine bağlayan batırma tüp tünel projesinde 2 hatlı demiryolu, 4 şeritli otoyol (2 gidiş - 2 geliş) ve acil durum ve servis koridorları bulunuyor. Feribotla 45 dakika + bekleme süresini arabayla 10, trenle 7 dakikaya düşüren projenin ana finansörü Danimarka devleti. Yaklaşık 8 milyar euroya mal olan projenin geri ödemesi geçiş ücretlerinden sağlanacak.

Emisyonlar azalacak, ulaşım sektörünün yeşil dönüşümüne katkı sağlayacak

Proje için deniz ekosistemi için çok ayrıntılı etki çalışmaları yapılmış. Bu kapsamda deniz tabanı ve akıntılar sürekli izleniyor. İnşaat sırasında balık göçleri, sediment yayılımı ve gürültü etkileri özel olarak kontrol ediliyor. İskandinavya ve Orta Avrupa arasındaki en kısa kara bağlantısı olması açısından öneme haiz proje Hamburg ile Kopenhag arasını trenle 2,5 saate düşürecek. Avrupa’nın yeşil ulaşım hedefleri kapsamında demiryolu taşımacılığı artacak, feribot trafiği ve emisyonlar azalacak. Fehmarnbelt bağlantısı, gelecekteki Avrupa ulaşım ağının önemli bir bileşeni ve ulaşım sektörünün yeşil dönüşümüne önemli bir katkı sağlayacak. Trafiğin en kısa ve en hızlı güzergahı kullanmasını sağlamak, CO2 emisyonlarını azaltacak ve karayolları ile demiryollarındaki kapasiteyi artıracak.

Avrupa’nın en büyük şantiyesi

Batırılacak büyük prefabrik elemanların üretildiği Rødbyhavn’daki fabrika yaklaşık bir milyon metrekarelik bir alanı kapsıyor ve tünel inşaatının kalbi olan standart ve özel elemanlar için altı üretim hattına sahip. Üretim tesisinin biraz batısında, tünel işçileri için ofis ve idari tesislerle birlikte büyük bir konaklama alanı da var.

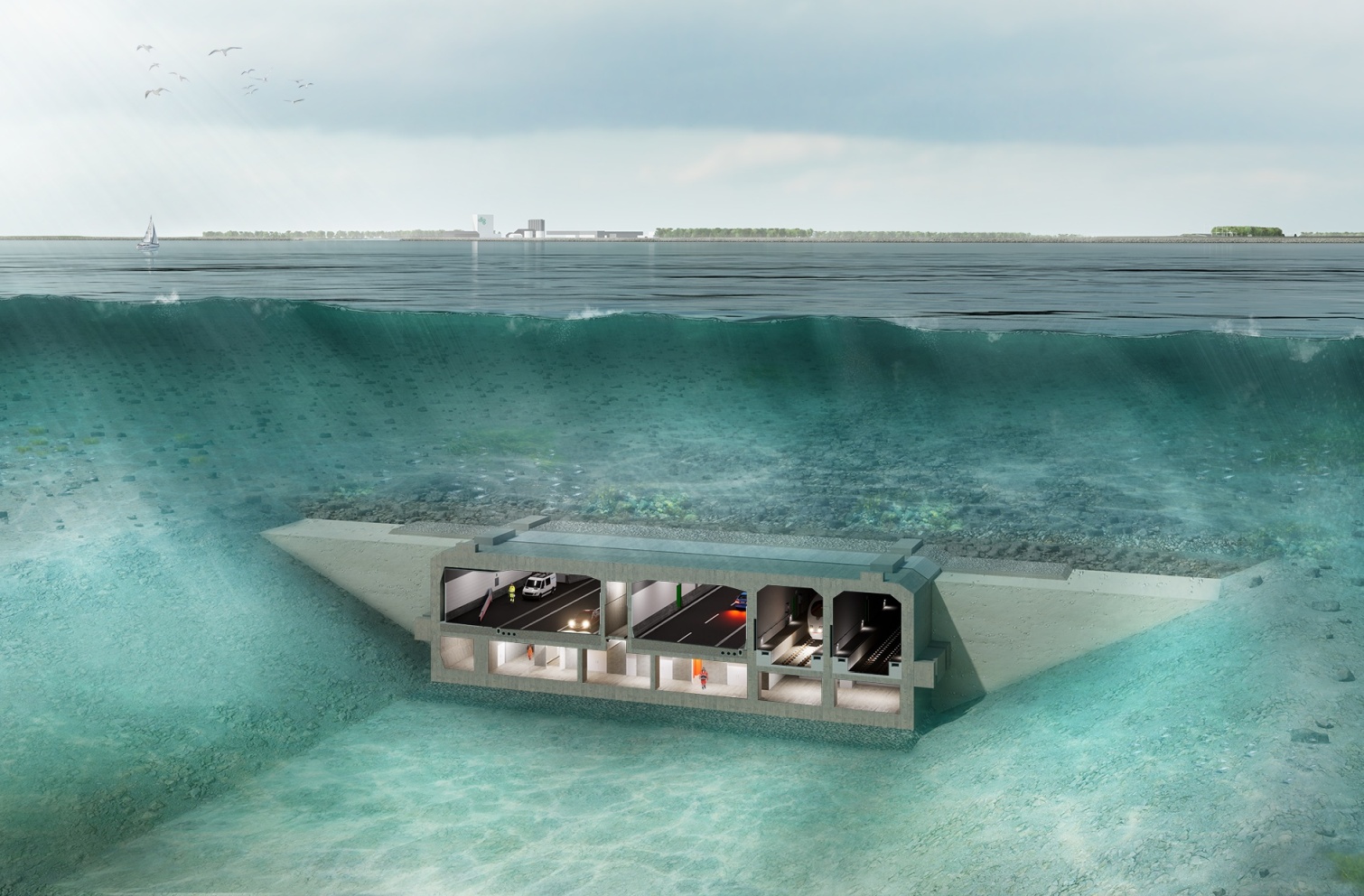

Tünel inşaat sahasının toplam alanı 300 futbol sahası kadar. Avrupa’nın en büyük şantiyesi olduğu iddia ediliyor. 40’tan fazla ülkeden iki binden fazla kişiye istihdam sağlıyor. Tünel tipi fabrika A, B ve daha küçük olan C olmak üzere üç üretim salonundan oluşuyor ve standart elemanlar için toplam beş üretim hattına sahip. Her biri 217 metre uzunluğunda olan 79 tünel elemanın her biri montaj hattı üretiminde dökülen dokuz segmentten meydana geliyor. Bir segment döküldükten sonra, kürleme için ileriye doğru itiliyor ve tüm dokuz segment hazır olana kadar bir sonraki segment için kalıplar hazırlanıyor. Altıncı bir hatta ise tünelin elektrik tesisatını barındıran bir bodrum katına sahip 10 adet daha küçük özel eleman inşa ediliyor. Tek tek elemanların nihai yerlerine taşınıp tünel hendeğine yerleştirilmeden önce yapılması gereken bazı son işler de mevcut. Öncelikle, tünelin gerekli 120 yıllık hizmet ömrüne sahip olması için her bir elemanın katı kalite gereksinimlerimizi karşıladığından emin olunuyor. Beton, bilindiği üzere kürlenme sırasında küçük çatlaklar geliştiren canlı bir malzeme. Çatlakları mümkün olduğunca en aza indirmek için üretim, sabit bir sıcaklığı korumak amacıyla iklim kontrollü üretim salonlarında gerçekleştiriliyor. Her bir eleman üzerindeki bu çalışmalar tamamlandıktan sonra, elemanın suda stabil kalmasını sağlamak için demiryolu tüplerine büyük balast tankları yerleştiriliyor. Karayolu bölümü demiryolundan daha ağır ve elemanın birkaç milimetre hassasiyetle suya batırılabilmesi için balastın bunu dengelemesi şart. Son olarak, eleman çalışma limanına taşınıyor ve elemanın artık kendi kendine yüzmemesi için ilave balast betonu ekleniyor. Artık daldırma pantonları tarafından su üzerinde tutulmaya hazır hale getiriliyor.

Tünelin yapımı için 360 bin ton demir donatı ve 3 milyon 200 bin metreküp betona ihtiyaç duyuluyor; sadece beton dökümü için 2 milyon metreküp kum gerekiyor. Fehmarnbelt Tüneli projesi, 500 bin m²lik etkileyici bir limana da sahip. İnşaat aşamasında limana haftada 80 bin tona kadar malzeme girişi sağlanıyor.

Çelik işleme

Çelik işleme için panel fabrikası, fabrikanın güneybatısında yer alıyor. İş limanına gelen binlerce tonluk inşaat demiri burada tünel elemanlarının iskeletini oluşturan büyük ızgara yapılar halinde bir araya getiriliyor. Daha sonra dökümden önce birleştirilmek üzere tünel fabrikasına taşınıyorlar. Kafes yapıların üretiminin büyük kısmı çeşitli kaynak robotları yardımıyla gerçekleştiriliyor. Daha ince işler ise kaynakçılar tarafından elle yapılıyor. Panel fabrikası yaklaşık 25 bin m2lik bir inşaat alanını kaplıyor ve yaklaşık 100 kişiye istihdam sağlıyor.

Fehmarnbelt’te Özel Gemilerle Tarama Çalışmaları yapıldı

Elemanların indirileceği 18 km uzunluğundaki tünel hendeği denizde tarandı. Tarama sonucunda yaklaşık 19 milyon metreküp kum, taş ve toprak çıkarıldı ve bu malzemeler Rødbyhavn’da 300 hektarlık yeni bir sahil beldesine dönüştürüldü. Tarama işlemini, özel olarak tasarlanmış tarama gemileri gerçekleştirdi. Kıyı bölgelerinde kazıcı kepçeli tarama mavnaları kullanıldı. Daha derin sularda ise kepçeli tarama gemileri ve kum emiciler tercih edildi.

Deniz tabanına yerleştirme

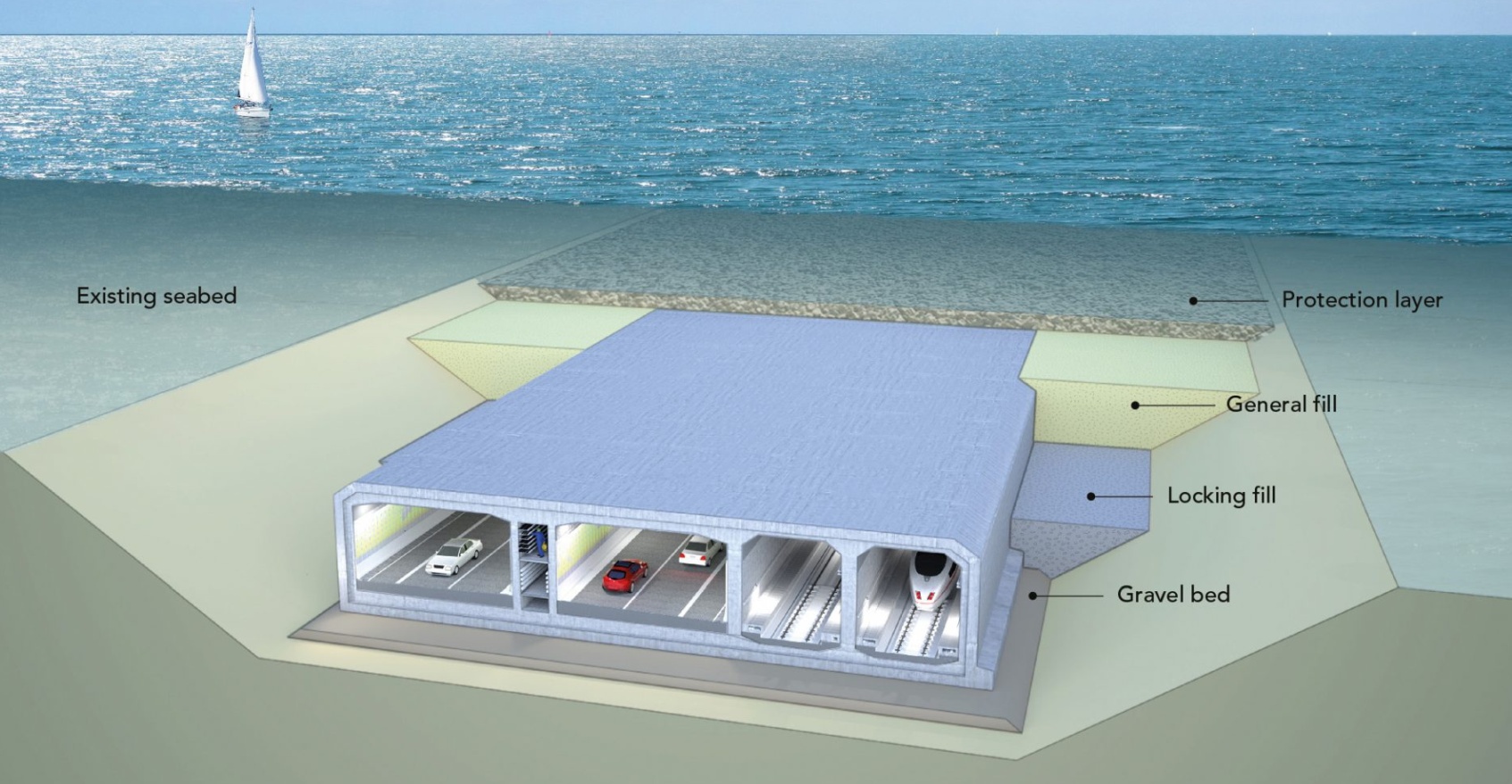

Deniz tabanında çok hassas bir kanal kazıldı. Elemanlar yüzdürülerek yerine getiriliyor ve milimetrik hassasiyetle batırılıyor. Vakum + kilit sistemleriyle birleştiriliyor, ardından üzeri tekrar kum ve taşla kapatılıyor. Tünel aslında denizin içinde değil, deniz tabanının altında gömülü duruyor.

Batırma tünel tekniğinin zirvesi

Fehmarnbelte su altı tünelinin mühendislik açısından önemi, tek bir “rekor”dan çok, birden fazla zor problemin aynı anda çözülmüş olmasından geliyor. Batırma tünel tekniğinin zirvesi olarak görülen proje, batırma tünel alternatifinin “kısa mesaafe çözümü” olmadığını kanıtlıyor. Çünkü 18 kilometrelik bir uzunluk hiç de azımsanacak bir uzunluk değil; hele ki açık deniz koşullarında. Ayrıca demiryolu ve otoyolun aynı gövdede bir arada uygulanması da projeyi özel bir yere koyuyor.

70 bin tonluk elemanlar denizaltında 5 mm toleransla birleştiriliyor

Her biri 70.000+ ton beton elemanlar deniz içinde, akıntı ve rüzgâr varken ±5-10 mm toleransla birleştiriliyor. Bu ölçekte yüzer denge hesapları, batırma sırasında dinamik yük analizi ve geçici stabilite bir arada ilk kez bu kadar karmaşık ele alınmış. Büyük kütle ve yüksek hassasiyet, mühendislikte nadir kombinasyonlardan biri.

Yangına 120 dakika dayanıklı

Her 100 metrede acil çıkışların olduğu tünel bölümleri yangına 120 dakika dayanıklı. Tam otomatik duman tahliye, trafik kapatma ve kamera & sensör sistemleri mevcut. Her iki ülkeden ortak acil müdahale protokolleri de düzenlenmiş.

Stratejik önemi de var

Baltık Denizi çevresinde en kritik geçişlerden biri, dolayısıyla kriz durumlarında kara bağlantısının sürekliliği büyük avantaj sağlıyor. Bu nedenle proje sadece ulaşım değil stratejik altyapı olarak da büyük bir öneme sahip.

120 yıl tasarım ömrü öngörülmüş

Fehmarn Belt zemini yumuşak kil, buzul kökenli düzensiz tabakalar ve değişken taşıma gücü olan bir yapıya sahip. Bu yüzden tünel altına özel iyileştirilmiş yatak, oturma (çökme) için uzun vadeli modelleme ve 120 yıl tasarım ömrü için zaman bağımlı analizler yapılmış. Tünel sadece bugün değil, 2100 sonrası için tasarlanmış.

Tüm riskler tek gövdede çözülmek zorundaymış

Tasarımda “büyük gemi batması ve çarpma etkisi”, “patlama senaryoları”, “yangın (120 dk / 1350°C)”, “deniz seviyesinin yükselmesi” ve “buz yükleri ve sürüklenen cisimler” gibi riskler göz önünde bulundurulmuş. Alternatifi bir köprüde dağıtılabilen tüm bu riskler, bu projede tek gövdede çözülmek zorundaymış.

Neden köprü değil de batırma tünel?

Projenin köprü olarak tasarlanmamasının nedenleri ise Boğaz’ın çok yoğun gemi trafiğine sahip ve güçlü rüzgârlar ve sis sık görülmesi. Köprü olarak tasarlansaymış çok yüksek ayaklar gerekirdi ve hava koşulları nedeniyle sık sık kapanabilirdi. Ayrıca askerî ve stratejik deniz trafiği (NATO) için tünel daha güvenli bulunmuş.

Yerinde yapımdan endüstriyel üretime geçiş

Tünel şantiyede yapılmıyor ve fabrika ortamında seri üretiliyor. Beton küründen donatı yerleşimine kadar dijital ikiz (digital twin) ile izleniyor. İnşaat sektörü için önemi ise “yerinde yapım”dan endüstriyel üretime geçişin simgesi olarak görülmesi.

Mevcut tasarım kodları ve güvenlik katsayıları güncelleniyor

Proje, mevcut standartların yeniden yazılması-güncellenmesine de ortam hazırlıyor. Bu projede geliştirilen tasarım kodları, güvenlik katsayıları ve batırma prosedürleri gelecekteki Baltık ve Asya ve Orta Doğu’daki su altı geçişleri için referans olacak.

Yükler görünür değil ve her yönden geliyor

Batırma tünelin köprü mühendisliğinden biraz daha zor olduğu biliniyor. Çünkü tünelde genelde yükler görünür değil ve her yönden geliyor. Köprüde yükler çoğunlukla aşağı doğru (kendi ağırlığı + trafik) ve yan rüzgârlar olduğundan davranış büyük ölçüde öngörülebiliyor. Tünelde ise yükler üstten (su + dolgu), alttan (zemin reaksiyonu), yandan (toprak basıncı) ve zamanla değişen (oturma, konsolidasyon), üstelik sürekli ve kaçınılmaz.

İnşaat sonrası düzeltilir yaklaşımı kabul edilemez

Hata toleransı da neredeyse sıfır. Köprüde lokal bir hasar onarılabilir, görsel olarak tespit edilebilir ve fazladan taşıyıcı eklemek mümkündür. Tünelde ise milimetrelik bir sızdırmazlık hatası su girişi, korozyon, uzun vadede yapısal risk, hızlı müdahale gerektirir ve pahalıdır. Aynı zamanda çözümler geçicidir. Kısaca “inşaat sonrasında düzeltiriz” yaklaşımı kabul edilemez.

Şantiye® Dergisi ve Dijital Platformları

Daha iyi yapılar için...

18 Ocak 2026

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 100 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Bentley Systems / Seequent, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prefabrik Yapı / Hekim Holding, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wielton, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 2.400 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.